Por que e como implementar o APPCC na gestão da indústria de alimentos?

O APPCC vai muito além de uma certificação para empresas do ramo alimentício. Se você pretende zelar por diferenciais de qualidade na sua produção e organizar os critérios exigidos para garantir a segurança dos alimentos, precisa entender a fundo as diretrizes desse sistema. Afinal, junto às Boas Práticas de Fabricação (BPF), normas e legislações vigentes, esse é um componente crucial para padronizar a produção de alimentos.

São medidas que visam prevenir problemas de saúde causados por microrganismos transmitidos ao longo da cadeia agroalimentar, que levam à morte cerca de 700 mil pessoas ao ano em todo o mundo.

Então, confira este artigo completo sobre APPCC para manter a eficiência em qualidade e segurança na sua linha de produção!

Afinal, o que é APPCC?

APPCC é a sigla de Análise de Perigos e Pontos Críticos de Controle, que vem do inglês HACCP (Hazard Analysis and Control Points). É uma metodologia utilizada para identificar e evitar — ou reduzir a níveis — aceitáveis perigos de contaminação dos produtos por meio da verificação de pontos vulneráveis.

Todo cuidado é pouco em um ambiente industrial, e essa abordagem científica e sistemática ajuda a maximizar os controles sobre os processos de fabricação.

Vamos pensar no caso do recebimento de insumos para a produção. Qualquer problema de não conformidade com base nos parâmetros estabelecidos entre indústria e fornecedor pode trazer transtornos de grandes proporções à segurança dos alimentos.

Em uma fábrica de alimentos ou em foodservice, essa inadequação poderia ser o suficiente para que contaminantes químicos, físicos e microbiológicos entrassem em contato com os alimentos.

Os impactos disso no produto final trariam consequências de risco para a saúde dos consumidores e para a credibilidade da empresa, como abordaremos nos próximos tópicos.

Desse modo, em linhas gerais, a declaração verifica o cumprimento do regulamento Codex Alimentarius (CAC/RCP 1-1969, Rev.4 – 2003), e destina-se a toda cadeia produtiva de alimentos. Trata-se de uma diretriz adotada por diversos países, conforme veremos abaixo.

O que o sistema APPCC tem a ver com a NASA?

Você conhece a origem desse sistema de controle de segurança alimentar? De forma bem resumida, podemos dizer que tudo começou com a agência espacial americana, a NASA.

Em 1959, com o intuito de planejar a alimentação de tripulantes do programa espacial americano, a agência contratou a empresa Pillsbury Company para assumir o desafio de atender essa demanda.

A necessidade de alimentos extremamente seguros motivou a criação de um programa de treinamento buscando essa garantia, que transitou por conferências sobre alimentos seguros, até ser adotado mundialmente como uma ferramenta preventiva à segurança dos alimentos.

No Brasil, foi na década de 90 que o Ministério da Saúde determinou a incorporação desses procedimentos a negócios do ramo de alimentos.

>> Confira todas as legislações a serem seguidas para sistematizar o APPCC na sua indústria!

Os 12 princípios básicos de APPCC

Para implementar um programa de APPCC na sua indústria alimentícia, existem 12 passos sequenciais que devem ser seguidos. Confira cada um deles em detalhe na lista abaixo!

- Equipe — O Codex Alimentarius recomenda a formação de uma equipe multidisciplinar e bem familiarizada com particularidades da produção e exigências de segurança a serem cumpridas.

- Produtos — Uma documentação com os detalhes do que é produzido deve ser feita e mantida atualizada, com informações como:

- tipo de embalagem;

- propriedades físicas;

- composição química;

- tempo de vida útil;

- condições de transporte e armazenagem.

- Uso — É preciso identificar o público-alvo do produto. Pergunte-se se o consumidor final faz parte de algum segmento específico da população, como idosos, bebês, enfermos ou adultos, por exemplo. Essa também é uma informação que deve ser devidamente registrada e conhecida pela empresa.

- Diagrama de fluxo — Todas as etapas envolvidas na produção do alimento devem ser dispostas em um diagrama simplificado, de forma a destacar pontos com potenciais ameaças e perigos na hora da manipulação.

- Inspeções — Depois de mapear e desenhar as atividades no fluxo, a equipe de APPCC deve realizar inspeções em todos os espaços da indústria, a fim de verificar se o diagrama corresponde à realidade, fazendo os ajustes caso necessário.

- Análise dos riscos — Os membros do time devem fazer um levantamento sobre todos os potenciais riscos, relacionando-os aos controles a serem adotados para preveni-los em cada etapa do processo de produção. Isso inclui os seguintes fatores:

- nível de probabilidade e de severidade do perigo sobre interferências na saúde dos consumidores;

- previsão qualitativa e quantitativa do aumento desse perigo;

- capacidade de multiplicação e sobrevivência dos microrganismos, se houver perigo microbiológico

- produção ou permanência de toxinas, agentes químicos ou físicos nos alimentos.

- Relação dos Pontos Críticos de Controle (PCC) — Neste ponto, convém à equipe elaborar checklists com perguntas que auxiliem a manter os cuidados exigidos em cada fase da elaboração do produto. Com base na análise de riscos do passo anterior, liste tudo o que for essencial para evitar ou eliminar os perigos que ameaçam a segurança dos alimentos. Uma dica que pode fazer a diferença neste estágio é o uso de checklists digitais, facilitando o cadastro das informações, a velocidade das coletas e a padronização dos itens a serem verificados.

- Limites críticos de cada PCC — Quais são os parâmetros que determinam a aceitabilidade dos produtos? Os limites críticos de cada PCC podem ser quantitativos ou qualitativos, levando em conta referências de pesquisas, legislação, normas internas, etc.

- Sistema de monitoramento para cada PCC — Aqui, é sugerido que a equipe estabeleça mecanismos de acompanhamento dos PCCs, para que ajustes possam ser feitos antes que os limites críticos citados anteriormente sejam extrapolados.

- Ações corretivas — O que deverá ser feito ao se detectar um PCC fora de controle? Os profissionais responsáveis devem documentar iniciativas recomendadas para cada PCC identificado no sistema.

- Procedimentos de verificação — É importante prever métodos de checagem para assegurar o funcionamento do sistema APPCC na indústria, por meio de:

- auditorias;

- testes;

- inspeções;

- indicadores de qualidade;

- registros.

- Documentação frequente — Todas as informações do programa, bem como as atividades de monitoramento, precisam ser registradas e armazenadas em um histórico para consultas e revisões.

Na prática, a sistemática APPCC seria um formulário de cada etapa contendo informações necessárias para evitar falhas.

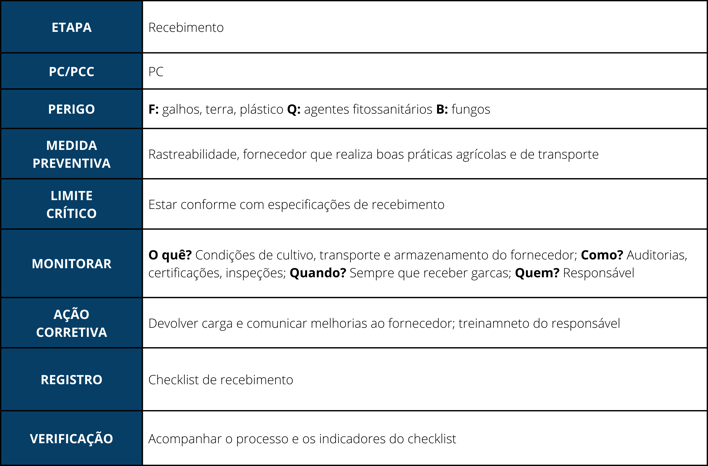

Exemplo da sistemática APPCC aplicada na etapa de recebimento de uma packing house de frutas:

Se você trabalha em uma pequena empresa e se preocupa com a disponibilidade financeira para implementar o APPCC, fique tranquilo! A ideia é que a implementação seja realizada de forma compatível com as necessidades e condições de cada negócio.

É preciso ressaltar, ainda, que a adoção desse modelo de controle de qualidade traz diversos ganhos para indústrias alimentícias.

Principais vantagens de implementar a metodologia APPCC

Se por um lado a implementação da metodologia APPCC requer disponibilidade de tempo e mudança de atitude de todos os envolvidos, por outro, oferece benefícios expressivos.

Confira-os nos tópicos a seguir!

Melhoria de performance e competitividade no mercado

Pontos que prejudicam o trabalho são identificados mais facilmente. Com isso, obtém-se eficiência operacional e elevação da performance como um todo, tornando a empresa mais competitiva, permitindo oferecer produtos com mais qualidade.

Precisão na tomada de decisão

Com uma visão sistêmica das atividades, as decisões podem ser tomadas conscientemente, sem achismos e palpites.

As evidências notadas durante os monitoramentos permitem uma gestão orientada por dados concretos (especialmente quando há o uso de tecnologias especializadas com esse objetivo!).

Processos organizados

As documentações e revisões constantes ordenam as demandas e otimizam o trabalho das equipes. O nível de informação melhora a comunicação e favorece o bom desempenho das funções e responsabilidades de cada um no dia a dia.

Alto nível de segurança dos alimentos e qualidade do produto

A garantia da segurança sanitária e qualidade do produto é resultado da padronização da cadeia produtiva. A sistematização, portanto, é um meio de atestar essas características ao cliente final.

Redução de desperdícios

Quando se entende por completo o processo, é possível pensar em formas de otimizá-lo, reduzindo atrasos e gastos desnecessários (tanto de tempo quanto de capital). Temos que citar ainda que prevenir contaminações evita danos aos insumos, diminuindo descartes e perdas.

Diminuição dos casos de recall

Uma vez que se coloque em prática mais processos de controle de qualidade e parâmetros de recebimento dos insumos, a frequência de devoluções aos fornecedores tende a entrar em queda.

Conscientização dos funcionários

O envolvimento de todos os funcionários para fazer acontecer o APPCC faz com que estes sejam capacitados, gerando valor agregado ao trabalho realizado e conscientização em relação à segurança do alimento.

Credibilidade da empresa e satisfação do cliente

Comprometer-se com a segurança do produto impacta na forma como a marca é vista e na satisfação do consumidor. Não basta oferecer produtos de qualidade: a maneira como você se relaciona com o seu cliente também faz diferença.

Cumprimento de códigos de BPF e legislações

Implementar as orientações do Codex Alimentarius reforça a adequação às exigências de Boas Práticas de Fabricação e legislações vigentes, colaborando com a consolidação da Cultura da Qualidade na organização.

Conquista de certificações

Se você está buscando certificações em níveis mais avançados, o APPCC deve ser implantado. A declaração é um requisito para as certificações:

- SQF 2000;

- ISO 9001: 2015;

- ISO 22000: 2018;

- FSSC 22000;

- International Featured Standard – IFS;

- BRC;

- GlobalG.A.P.

Acesso ao mercado internacional

A metodologia do APPCC é recomendada ou obrigatória por parte de organizações internacionais, incluindo:

- FAO (Organização das Nações Unidas para Alimentação e Agricultura);

- OMC (Organização Mundial do Comércio);

- OMS (Organização Mundial de Saúde);

- Regiões como os Estados Unidos e União Europeia.

APPCC: por onde começar?

Agora que sabemos quais são as práticas propostas pelo APPCC e quais são os ganhos que elas podem proporcionar às indústrias, o que é preciso fazer para inseri-las nas rotinas da empresa?

Três passos são o suficiente para começar e manter esses controles:

1. Faça um diagnóstico

O diagnóstico ou pré-auditoria consiste em uma visita realizada por um especialista nas instalações da empresa. O intuito é verificar o cumprimento dos requisitos do APPCC.

Determina-se a estruturação da implantação e quais serão as etapas até a sua conclusão, tornando o processo compatível à realidade da indústria.

Outra possibilidade é acionar o Responsável Técnico (RT) para realizar essa etapa internamente.

2. Estruture a sistemática

Agora que você já compreendeu todos os fatores envolvidos no APPCC e conhece bem os processos de entradas, saídas e atividades de transformação da sua empresa, está na hora de envolver pessoas especializadas para desenvolver a sistemática.

É interessante que você tenha uma equipe multidisciplinar na empresa para conduzir o projeto, incluindo profissionais das áreas de produção, qualidade e manutenção, conforme vimos nos 12 princípios descritos anteriormente aqui no artigo.

3. Mantenha a assiduidade do programa

Você já entendeu que a implementação da metodologia APPCC impacta no sistema de gestão de segurança dos alimentos e qualidade do seu produto. Porém, fazer a gestão dos processos é mais do que detectar e solucionar pontos críticos.

Significa trabalhar de modo que ofereça valor ao cliente e à empresa, e fazer isso de forma contínua.

A consistência de ações da empresa que asseguram o bem-estar do consumidor são a chave para se atualizar, requalificando-se de acordo com o que pede o mercado.

Lembre-se: comprometer-se com a segurança do alimento transforma o seu produto e a imagem da sua empresa. É uma ferramenta eficaz para abrir novas oportunidades de negócio em todo o mundo.

>> Saiba todos os passos necessários para obter a declaração de conformidade APPCC!

Esclareça dúvidas comuns sobre APPCC

Agora, para que não reste mais nenhuma dúvida e você possa implementar ou aperfeiçoar o programa APPCC na sua indústria, vamos a algumas das perguntas e respostas mais frequentes de gestores sobre o assunto.

O APPCC é um requisito legal para todas as empresas alimentares?

Desde 1997, a portaria SVS/MS n.º 326, exige que qualquer negócio do ramo de alimentos se adeque aos Princípios Gerais de Higiene dos Alimentos do Codex Alimentarius.

>> Confira todas as legislações a serem seguidas para sistematizar o APPCC na sua indústria!

Há alguma flexibilidade quanto ao cumprimento do requisito APPCC?

Não. A Portaria 1428 de 1993 do Ministério da Saúde e a Portaria 46/1998 do Ministério da Agricultura, Pecuária e Abastecimento (MAPA) declaram a implementação desse sistema como obrigatória para fabricantes de alimentos.

É necessário atualizar o plano APPCC?

Qualquer mudança na sua operação precisa ser repassada ao plano APPCC da sua indústria de alimentos. Afinal, isso pode implicar em novos riscos ou diferentes formas de controle a serem adotadas.

Qual a relação entre ISO 9000:2015 e o APPCC?

A relação entre a família de normas ISO 9000 e o APPCC é de complementaridade. Isso porque a ISO serve de suporte para a implantação do Sistema de Gestão da Qualidade (SGQ) já o plano APPCC é uma metodologia que apoia a segurança do alimento.

O que a ISO 22000:2019 tem a ver com esse sistema?

Com a definição de padrões de trabalho, melhorias contínuas, gestão e controle de riscos, a ISO 22000:2019 faz a integração das normas relacionadas à segurança dos alimentos. Na norma, é utilizada a metodologia do APPCC como uma premissa da segurança do alimento.

Como a tecnologia pode contribuir com o APPCC?

Um controle eficiente não depende apenas das diretrizes do APPCC, mas também da velocidade de ação. Esse é um fator determinante para que não conformidades sejam revertidas a tempo de não causarem problemas mais sérios ao negócio ou aos consumidores.

Sendo assim, a tecnologia tem muito a colaborar no sentido de tornar processos efetivamente padronizados, agilizando as rotinas de verificação, a coleta de dados e o acompanhamento de indicadores.

Ao considerar, por exemplo, checklists digitais para a verificação de PCCs — conforme falamos quando descrevemos os 12 princípios do APPCC —, gestores e equipes podem conquistar mais agilidade nos processos de checagem, além de visibilidade e disponibilidade de dados em tempo real.

Faz toda diferença, não é mesmo?

Então, para complementar essa leitura, confira esta indicação da PariPassu: